Dall’Australia all’Europa per riciclare PFU – GDT cerca partner per nuovi impianti in Italia e Grecia

Con due impianti funzionanti in Australia per il riciclo di PFU, Green Distillation Technologies (GDT) ha deciso di allargare gli orizzonti e investire, in collaborazioni con player locali, anche in Europa, Stati Uniti e Sudafrica.

A rafforzare la decisione del direttore operativo di GDT, Trevor Bayley, che è giunta l’ora di mettere piede in Europa, è stata l’affermazione, in occasione di un webinar organizzato dal Bureau of International Recycling (BIR), di Fazilet Cinaralp, segretario generale di ETRMA, secondo cui nel vecchio continente viene riciclato ogni anno solo il 42% dei 12 milioni di tonnellate di pneumatici giunti a fine vita.

L’altro elemento determinante per entrare in questo nuovo mercato, è per l’impresa australiana la convinzione di essere estremamente competitivo e interessante per i partner locali, in quanto il sistema di riciclaggio utilizzato differisce molto da quelli tradizionali e in particolare dalla pirolisi classica, sia in termini di produzione di materie prime seconde, sia in termini di rispetto ambientale molto più elevato in conformità alle severe normative australiane.

La tecnologia GDT: più valore meno emissioni

“Rispetto alla pirolisi tradizionale, il nostro processo utilizza pneumatici interi e otteniamo olio di alta qualità pronto per le raffinerie, carbonio di alta qualità e acciaio per la rifusione“, spiega il manager. “Inoltre il processo ha basse emissioni ed è conforme alle linee guida delle nostre autorità di protezione dell’ambiente in Australia, che hanno un’avversione per l’uso della pirolisi tradizionale in Australia. In confronto, la pirolisi tradizionale crea emissioni significative e richiede che i pneumatici vengano trattati per separare le materie prime e che le parti in acciaio vengano rimosse. Il risultato è un olio instabile difficile da elaborare e un carbonio che richiede un ulteriore trattamento per guadagnare valore”.

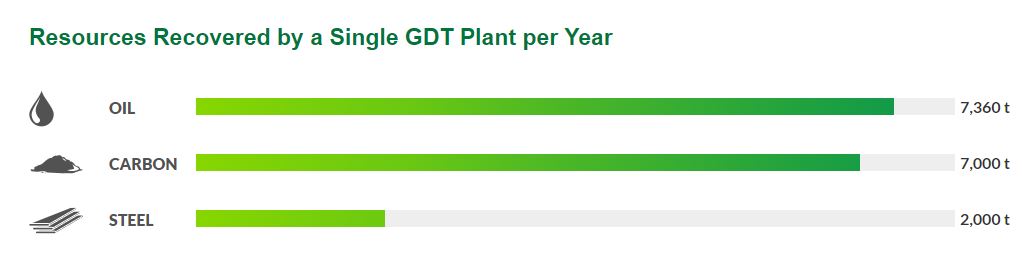

Il volume di materiale riciclato di valore, prodotto dagli impianti GDT è, secondo Bayley “davvero impressionante“: 10 kg di gomme vettura producono 3,7 litri di olio, 4,68 kg di carbonio e 1,95 kg di acciaio; 70 kg di gomme autocarro forniscono 26 litri di olio, 33 kg di carbonio e 13,65 kg di acciaio; 4 tonnellate di pneumatici giganti da miniera si trasformano in 1.570 litri di olio, 1,7 tonnellate di carbonio e 0,76 tonnellate di acciaio.

I due impianti australiani di GDT riescono a trattare ciascuno 19.300 tonnellate di PFU all’anno con un mix di pneumatici per autovetture, 4×4 e camion. Ci sono però altri 5 progetti in fieri, tre dei quali già a livello di negoziazioni finali in Stati Uniti, Sudafrica e Regno Unito. Per quanto riguarda gli altri due, il direttore di GDT ha dichiarato al nostro Gruppo editoriale che sta pensando a Italia e Grecia. “Questi due Paesi sono in cima alla lista per la nostra potenziale espansione in Europa, perché generano molti PFU e hanno una capacità di riciclaggio molto limitata, rispetto al Nord Europa”, dice Bayley.

Italia e Grecia, partner cercasi

Anche l’Italia dunque è sotto esame e sarebbero iniziati i primi contatti con dei possibili partner locali interessati a costruire degli impianti basati sulla tecnologia di GDT.

L’azienda australiana avrebbe infatti in mente un modello di collaborazione che coinvolge aziende locali del settore, con una conoscenza diretta del mercato, interessate alla gestione dell’impianto. A queste aziende GTD fornirebbe know-how, layout dell’impianto, supervisione e supporto continuativo per assistenza, aggiornamenti e sviluppi ulteriori per migliorare l’efficienza dei processi. Insomma, GDT vuole costruire relazioni a lungo termine e non, come la maggior parte dei fornitori di impianti di pirolisi, delle semplici vendite dell’impianto una tantum. Il vantaggio, oltre alle sinergie, sarebbe anche economico, secondo Bayley, in quanto rispetto al costo di un impianto di pirolisi tradizionale, che si aggira attorno ai 30-40 milioni di dollari, l’investimento sarebbe attorno ai 10-12 milioni di dollari.

“Alla luce del crescente problema relativo allo smaltimento ambientale, il nostro approccio fornisce una soluzione efficace di riciclaggio, in quanto siamo in grado di trasformare un problema ambientale mondiale in materiali preziosi e facilmente vendibili“, ha concluso Trevor Bayley.